Menu web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát menu

Giải pháp khi cắt máy gặp phải việc cắt không đều và các vấn đề khác là gì?

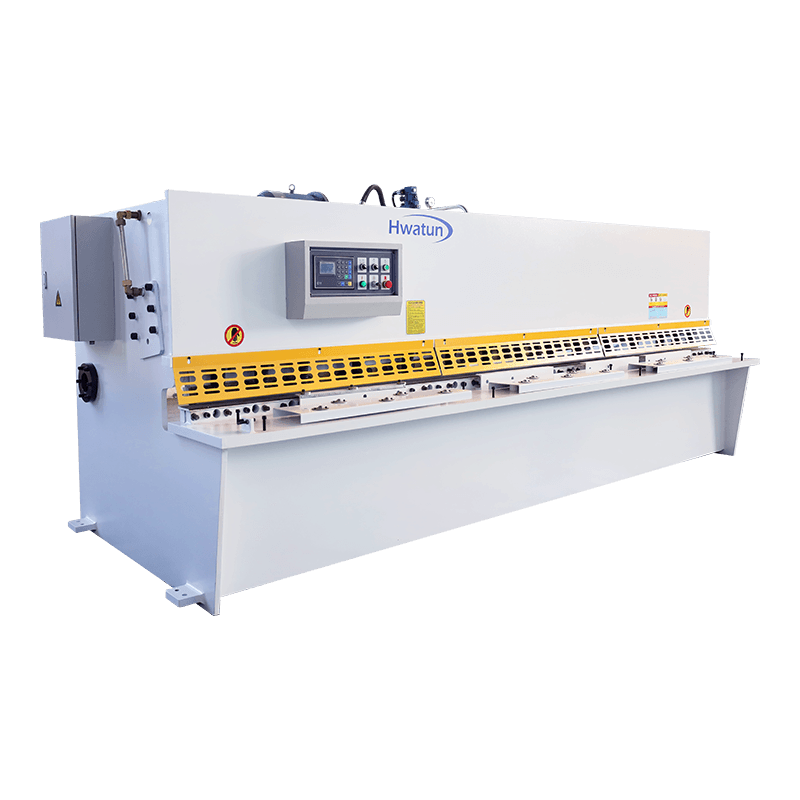

Khi a máy cắt Các cuộc gặp gỡ cắt không đều hoặc các vấn đề liên quan khác, nó có thể ảnh hưởng đáng kể đến chất lượng của sản phẩm hoàn chỉnh và hiệu quả hoạt động tổng thể. Ở đây, một cái nhìn chi tiết về các giải pháp cho việc cắt không đều và các vấn đề phổ biến khác:

Trước khi giải quyết vấn đề, nó rất cần thiết để xác định nguyên nhân gốc.

Theo thời gian, các lưỡi dao có thể trở nên buồn tẻ hoặc bị sứt mẻ, dẫn đến việc cắt không đều. Nếu các lưỡi trên và dưới không được căn chỉnh đúng cách, nó có thể dẫn đến việc cắt không nhất quán.

Kiểm tra định kỳ tình trạng của lưỡi dao cho các dấu hiệu hao mòn hoặc hư hỏng. Lưỡi dao nên được mài để khôi phục hiệu quả cắt. Nếu lưỡi bị mòn quá mức hoặc bị hỏng, chúng nên được thay thế bằng những lưỡi mới để đảm bảo vết cắt sạch.

Sử dụng công cụ căn chỉnh hoặc căn chỉnh laser để đảm bảo rằng các lưỡi trên và dưới được căn chỉnh đúng cách. Nếu phát hiện sai lệch, điều chỉnh cài đặt máy theo thông số kỹ thuật của nhà sản xuất để sắp xếp lại các lưỡi dao.

Sử dụng calipers hoặc các thiết bị đo khác để kiểm tra độ dày của vật liệu trước khi cắt. Vật liệu nhóm có độ dày tương tự nhau để giảm thiểu sự thay đổi trong quá trình cắt.

Tham khảo hướng dẫn sử dụng của máy để xác định tốc độ cắt và tốc độ thức ăn được đề xuất cho các vật liệu khác nhau. Cắt thử nghiệm với các cài đặt khác nhau để tìm tốc độ và tốc độ thức ăn tối ưu mang lại kết quả tốt nhất.

Đảm bảo rằng đồng hồ đo phía sau được hiệu chỉnh chính xác để cung cấp các độ dài và góc nhất quán. Nếu cần, điều chỉnh vị trí đo ngược và xác minh rằng nó đang hoạt động đúng.

Đảm bảo rằng vật liệu được đưa chính xác vào máy và không có vật cản. Nếu xảy ra kẹt, hãy dừng máy và cẩn thận tháo vật liệu bị kẹt trước khi tiếp tục hoạt động. Khác lại máy cho các bộ phận lỏng hoặc bộ phận bị mòn. Siết chặt bất kỳ ốc vít lỏng lẻo và thay thế các bộ phận bị mòn khi cần thiết. Giải quyết rằng tất cả các bộ phận chuyển động được bôi trơn đúng cách để giảm ma sát và nhiễu.

Thường xuyên theo dõi và nạp lại chất lỏng thủy lực khi cần thiết để duy trì hoạt động tối ưu. Nhìn vào bất kỳ dấu hiệu rò rỉ thủy lực nào và sửa chữa chúng kịp thời để tránh mất áp lực.

Kiểm tra các kết nối điện cho bất kỳ dây bị lỏng hoặc hư hỏng nào. Nếu hệ thống điều khiển bị trục trặc, nó có thể cần được lập trình lại hoặc đặt lại để khôi phục chức năng bình thường.

Thiết lập một lịch trình bảo trì thường xuyên bao gồm kiểm tra, làm sạch và bôi trơn. Giữ máy trong điều kiện tối ưu có thể ngăn chặn nhiều vấn đề phát sinh.

Cung cấp đào tạo phù hợp cho các nhà khai thác về cách sử dụng máy một cách chính xác, bao gồm cách thiết lập vết cắt và điều chỉnh cho các vật liệu khác nhau. Các nhà khai thác được đào tạo tốt ít có khả năng gặp phải vấn đề và có khả năng khắc phục sự cố hơn khi các vấn đề phát sinh.

Khi một máy cắt gặp phải cắt không đều và các vấn đề khác, điều quan trọng là phải xác định nguyên nhân gốc và thực hiện các giải pháp hiệu quả. Bằng cách duy trì máy đúng cách, đảm bảo căn chỉnh và cài đặt chính xác và cung cấp đào tạo toán tử đầy đủ, nhiều vấn đề có thể được ngăn chặn hoặc giải quyết nhanh chóng. Bảo trì và giám sát thường xuyên có thể dẫn đến hiệu quả được cải thiện, giảm thời gian chết và đầu ra chất lượng cao hơn trong quy trình sản xuất.

Danh mục tin tức

Danh mục sản phẩm

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Nhóm 4, làng Xinba, khu vực mới của Binhai (Thị trấn Jiaoxie), Cảng Laoba, Thành phố Nantong, Giang Tô, Trung Quốc.

Nhóm 4, làng Xinba, khu vực mới của Binhai (Thị trấn Jiaoxie), Cảng Laoba, Thành phố Nantong, Giang Tô, Trung Quốc.

Bản quyền © Công ty TNHH Máy công cụ hạng nặng Nantong Hwatun. Tất cả quyền được bảo lưu.

简体中文

简体中文