Menu web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát menu

Làm thế nào để cải thiện chất lượng cắt và sự ổn định bằng cách tối ưu hóa máy cắt?

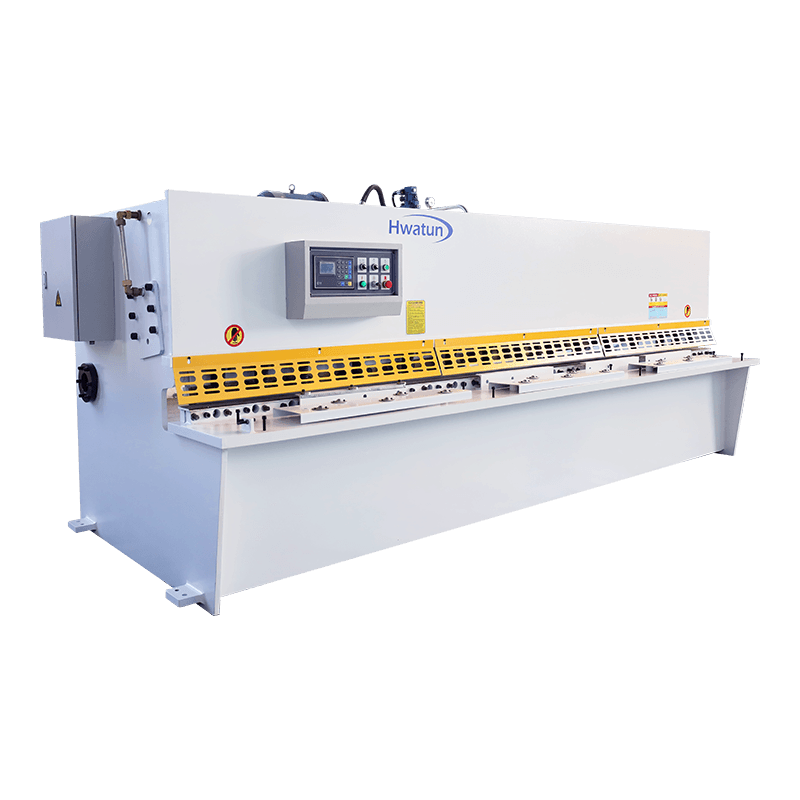

Để cải thiện chất lượng cắt và sự ổn định hoạt động của máy cắt , Key nằm ở tối ưu hóa hệ thống từ nhiều chiều như thiết kế kết cấu, hệ thống điều khiển, công nghệ công cụ, khả năng thích ứng vật liệu và sử dụng và bảo trì. Sau đây là những ý tưởng và biện pháp tối ưu hóa cụ thể:

Đầu tiên, bắt đầu từ thiết kế cấu trúc cơ học là cơ sở để cải thiện sự ổn định. Độ cứng tổng thể của máy cắt trực tiếp xác định liệu độ rung, bù hoặc biến dạng cấu trúc sẽ xảy ra trong quá trình cắt. Các phương pháp tối ưu hóa bao gồm làm dày tấm thép giường, sử dụng hỗ trợ cấu trúc kiểu hộp, cải thiện độ chính xác phù hợp giữa thanh trượt và đường ray hướng dẫn và sử dụng ủ hàn một mảnh để loại bỏ căng thẳng. Những điều này có thể tăng cường đáng kể điện trở cắt và sự ổn định lâu dài của thiết bị.

Thứ hai, việc tối ưu hóa hệ thống giữ lưỡi và công cụ là rất quan trọng. Việc cắt chất lượng cao phải dựa vào vật liệu lưỡi dao sắc, chống mài mòn và chống chipping, như thép công cụ tốc độ cao (HSS), thép vonfram hoặc thép hợp kim đặc biệt và kết hợp với công nghệ xử lý nhiệt chính xác. Người giữ công cụ cần được thiết kế như một cấu trúc có thể tinh chỉnh góc và khoảng cách, đặc biệt là khi xử lý các tấm có độ dày và vật liệu khác nhau. Tinh chỉnh góc cắt và khoảng cách lưỡi có thể làm giảm hiệu quả các khối, vết lõm và biến dạng tấm.

Thứ ba, độ chính xác và tính ổn định của hệ thống thủy lực hoặc hệ thống điều khiển servo ảnh hưởng trực tiếp đến tính nhất quán lặp đi lặp lại của quá trình cắt. Một hệ thống thủy lực hiệu suất cao phải có đầu ra áp suất không đổi, khả năng khóa và điều chỉnh dòng chảy ổn định và được trang bị các mô-đun bù áp suất và kiểm soát nhiệt độ. Nếu đó là một máy cắt servo, động cơ servo đáp ứng cao và hệ thống điều khiển phản hồi vòng kín phải được sử dụng để đảm bảo rằng điểm cắt được đồng bộ hóa chính xác trong quá trình cắt tốc độ cao.

Trên cơ sở này, việc cải thiện hệ thống cấp bách cũng là một yếu tố quan trọng trong việc cải thiện chất lượng cắt. Nếu tấm bị cong vênh hoặc bị trượt trước khi cắt, nó sẽ ảnh hưởng trực tiếp đến độ chính xác và chất lượng cạnh của đường cắt. Do đó, việc sử dụng hệ thống ép đa điểm (chẳng hạn như xi lanh ép thủy lực và điều khiển phân phối áp suất tự động) có thể đảm bảo lực ép đồng đều trong khi tránh chuyển động tấm và cải thiện độ thẳng và gọn gàng của cạnh cắt.

Sự ra đời của điều khiển rung và hệ thống điều chỉnh khoảng cách lưỡi tự động là biểu hiện của sự cải thiện hơn nữa sự ổn định của các máy cắt cao cấp. Khi cắt với số lượng lớn, việc điều chỉnh khoảng cách lưỡi và góc cắt có thể tối ưu hóa các thông số cắt theo độ dày và vật liệu của tấm, tránh giảm chất lượng vết mổ do lỗi điều chỉnh của con người.

Ngoài ra, cũng cần chú ý đến việc tối ưu hóa thiết kế của hệ thống bôi trơn và cơ chế bảo trì hàng ngày. Hệ thống bôi trơn tự động có thể mở rộng tuổi thọ dịch vụ của đường ray hướng dẫn và các bộ phận trượt và ngăn chặn sự thay đổi khoảng cách do ma sát khô. Việc xây dựng các chu kỳ bảo trì tiêu chuẩn và các hệ thống chẩn đoán thông minh cũng có thể cung cấp cảnh báo sớm về sự lão hóa và sai lệch của thiết bị để đảm bảo hoạt động ổn định lâu dài.

Cuối cùng, ở cấp độ tích hợp hệ thống, quản lý kỹ thuật số của các tham số quy trình thông qua PLC hoặc hệ thống điều khiển máy tính công nghiệp có thể giảm hiệu quả các lỗi can thiệp của con người. Kết hợp với các chức năng như giao diện cảm ứng, giám sát tuổi thọ lưỡi, thống kê số lần cắt và hệ thống nhận dạng tấm, các yếu tố không chắc chắn trong quá trình cắt thiết bị có thể được giảm thiểu và chất lượng cắt tổng thể có thể được cải thiện đáng kể.

Thông qua củng cố cấu trúc, nâng cấp công cụ, cải thiện độ chính xác, tăng cường vật liệu và tối ưu hóa khoảng cách và tối ưu hóa hệ thống các phương pháp quản lý kỹ thuật số, không chỉ chất lượng cắt của máy cắt được cải thiện đáng kể, mà cả sự ổn định của hoạt động thiết bị đang được sử dụng lâu dài. Sự cải thiện có hệ thống này đặc biệt quan trọng đối với các kịch bản xử lý vật liệu cao cấp và vật liệu có độ bền cao.

Danh mục tin tức

Danh mục sản phẩm

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Nhóm 4, làng Xinba, khu vực mới của Binhai (Thị trấn Jiaoxie), Cảng Laoba, Thành phố Nantong, Giang Tô, Trung Quốc.

Nhóm 4, làng Xinba, khu vực mới của Binhai (Thị trấn Jiaoxie), Cảng Laoba, Thành phố Nantong, Giang Tô, Trung Quốc.

Bản quyền © Công ty TNHH Máy công cụ hạng nặng Nantong Hwatun. Tất cả quyền được bảo lưu.

简体中文

简体中文